全1444文字

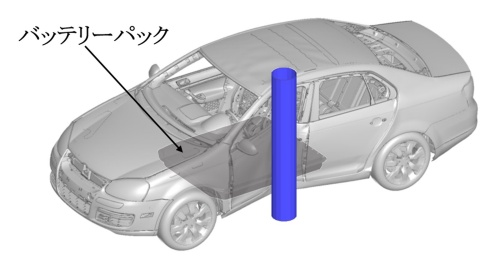

軽くて安い電気自動車(EV)の実現を目指し、スズキがJFEスチールとタッグを組んだ。EVの中核部品である電池パックを保護する車体構造の共同開発を進める。このほど、軽量で衝突性能の高い車体の設計にめどを付けた(図1)。

スズキは、軽自動車を含む小型EVの開発を急ぐ。同社の経営の屋台骨であるインドでは、2025年までにEVを投入する計画である。

コストへの要求が厳しい小型EVの車体構造には、高コストなアルミニウム(Al)合金は使いにくい。スズキとJFEスチールは今回、鋼板のみで電池を保護する車体構造を実現する検討を進めた。

車体をトポロジー最適化で設計

開発には、JFEスチールのトポロジー最適化(位相最適化)技術を活用した。トポロジー最適化とは、部品の中で力があまりかかっていない場所の材料は不要であるとみなし、これを除去する計算を繰り返して形状を最適化していく技術。初期形状を与えてこれを変形していき、必要最小限の材料を残した形にする。

JFEスチールのトポロジー最適化技術の特徴は、「設計空間(部品を配置する空間)を車体の一部として組み込んで解析できる」(同社)点だ。トポロジー最適化は、部品単体の開発に適用する事例が多かった。

設計空間全体を解析することで、車体各部への荷重伝達を車体構造に反映できるようになり、「より少ない鋼板の質量で衝突性能を効率的に向上できる」(同社)とする。JFEスチールの技術は、スズキの小型車「スイフトスポーツ」や三菱自動車のSUV(多目的スポーツ車)「アウトランダーPHEV」などの車体で採用実績がある。

スズキとの開発では、EVの電池にかかる負荷が特に大きくなるポール側面衝突(側突)時の衝突性能を評価した。ポール側突は車両側面に電柱を模擬したポールをぶつけるもので、側突試験の中でも厳しい条件とされる。側突によって電池パックが変形すると発火の危険性が高まる。電池パックを丸ごと交換するようなことになれば、修理費用もかさむ。

EVの車体設計では、側突対策だけでなく軽量化も強く意識する必要がある。車両質量が増えれば、航続距離に影響するためだ。こうした要件を満たす材料としてAl合金を採用するという選択肢もあるが、コスト増は避けられない。

からの記事と詳細 ( スズキ、JFEスチールとEV車体開発 対側突と軽量化を鋼板で両立 - ITpro )

https://ift.tt/3nqmexh

No comments:

Post a Comment